Уникальные климатические камеры для испытания специализированной техники и современных типов вооружений

Авторы статьи:

Андрей Гуреев, начальник отдела автоматики

Владимир Данин, главный инженер

Андрей Скворцов, ведущий программист

При разработке современных типов вооружений проводятся многочисленные испытания, в том числе на влияние различных внешних воздействий. Климатическая камера (КТВХ-2320) предназначена для воспроизведения жестких условий окружающей среды: повышенной влажности, высокой и низкой температуры.

Система управления камерой разработана на элементной базе ОВЕН.

Инженерный центр энергоэффективных холодильных технологий и автоматики (ИЦ ХОЛОДИЛЬНЫХ ТЕХНОЛОГИЙ) разрабатывает и изготавливает тепловые, холодильные и вакуумные испытательные комплексы для предприятий оборонной промышленности, в том числе для Концерна ВКО «Алмаз- Антей», ФКП «НИЦ РКП» в рамках Гособоронзаказа. На базе этих комплексов проводятся натурные испытания изделий ВПК, в том числе зенитного ракетного комплекса С-400.

Камера КТВХ-2320 предназначена пределах температур: от -70 до +80 °С, термоциклирования (+25... +60 °С) при относительной влажности до 98 %.

Основные технические характеристики рабочей камеры объемом 2320 м3:

- погрешность измерения: ±0,5 °С;

- точность поддержания: ±1,5 °С;

- диапазон воспроизводимых температур: от -70 до +80 °С;

- снижение температуры от +20 до -65 °С в течение 24-36 часов в камере с изделием массой 20-92 т;

- поддержание влажности 95...100 % при температурах от +25 до +55 °С;

- автоматическая работа в течение 21 суток.

Для проведения испытаний на влагоустойчивость при относительной влажности 95...100 % с циклическим изменением темперуры (+25 до +55 °С)разработана система поддержания и регулирования влажности. Система обеспечивает дозированную подачу перегретого пара через электромагнитные клапаны в рабочий объем камеры. Для создания условий окружающей среды используются: парогенератор, пароперегреватель, форсунки подачи пара, вентиляторы, а также система подогрева пола.

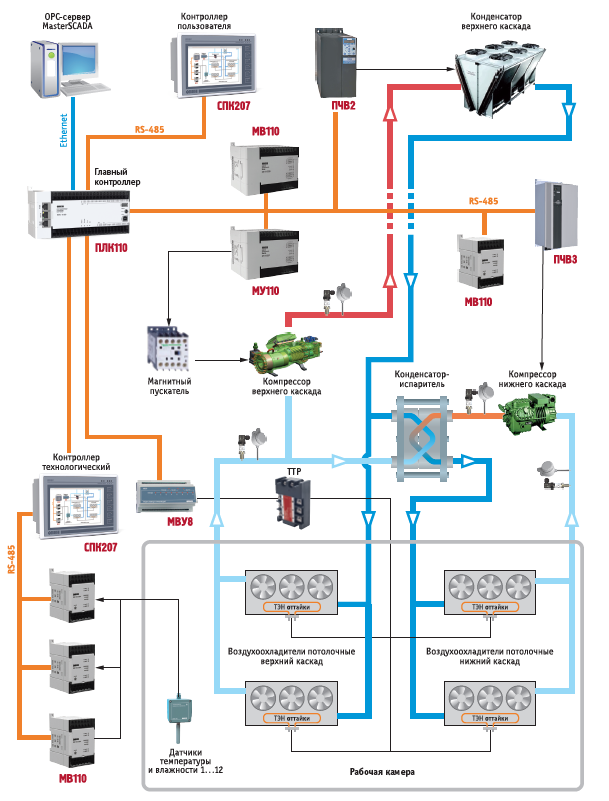

Принцип работы каскадной холодильной машины

Для реализации холодообеспечения климатической камеры разработана установка из двух компрессорно-конденсаторных блоков с каскадным циклом работы. Каскадная холодильная установка оснащена винтовым (верхний каскад, КВК) и поршневым (нижний каскад, КНК) компрессорами, обслуживающими воздухоохладители. На рис. 1 представлена функциональная схема управления испытательным комплексом.

Для достижения температуры до минус 30 °С применяется автоматический режим «холод», условия работы которого создают потолочные воздухоохладители верхнего каскада. В этом режиме тепло от потолочных воздухоохладителей сбрасывается в атмосферу через конденсатор.

Для достижения температуры до минус 70 °С применяется автоматический режим «глубокий холод». В этом режиме тепло отбирается потолочными воздухоохладителями нижнего каскада, через конденсатор-испаритель передается верхнему и выводится через конденсатор в окружающую среду.

При испытании системы в режиме «глубокий холод» начальная температура в объеме испытательной камеры составляла +30 °С. Через 24 часа по показаниям 12 датчиков температура снизилась до -65 °С, таким образом, скорость охлаждения со

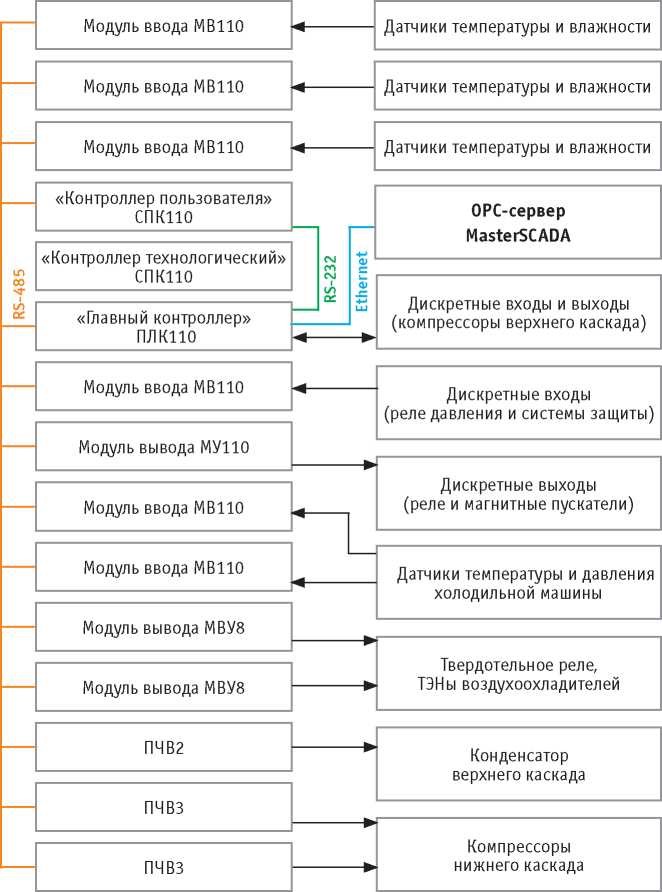

ставила 3,96 °С/час - отличный показатель для камер большого объема. На рис. 2 представлена структурная схема передачи данных.

Для предотвращения снижения температуры в камере используются балластные нагреватели, изменение мощности которых обеспечивают твердотельные реле. Для поддержания температуры в объеме камеры с заданной точностью и стабильной работы контролируются параметры:

» давление конденсации и всасывания КВК;

» температура на линии всасывания и нагнетания КВК;

» температура масла КВК;

» температура перегрева фреона на выходе из испарителя КВК;

» проток масла КВК;

» давление конденсации и всасывания КНК;

» температура на линии всасывания и нагнетания КНК;

» температура перегрева фреона на выходе из испарителя КНК;

» подводимая мощность к ТЭНам испарителя КНК.

Программно-аппаратный комплекс

Выполнение алгоритмов управления обеспечивает программно-аппаратный комплекс с несколькими контроллерами ОВЕН, которые предоставляют большие вычислительные мощности.

Основу системы управления составляют средства автоматизации ОВЕН:

» программируемый контроллер ПЛК110;

» сенсорные панельные контроллеры СПК110;

» 32-канальный модуль дискретного ввода МВ110;

» 8-канальные модули аналогового ввода с универсальными входами МВ110;

» 32-канальный модуль релейного вывода МУ110;

» модули ввода/вывода МВУ8;

» преобразователи частоты ПЧВ2, ПЧВ3;

» Твердотельные реле KIPPRIBOR.

Кроме основного оборудования, установлены комбинированные датчики температуры и влажности GaLLtec+MeLa.

«Главный контроллер» ПЛК110 используется для опроса модулей ввода/вывода и частотных преобразователей, он взаимодействует с контроллерами СПК110 и передает данные на OPC-сервер по протоколу Ethernet в SCADA-систему. Контроллер управляет модулем дискретного вывода МУ110 и контролирует состояние дискретных входов модуля МВ110-32.

«Контроллер пользователя» СПК110 обеспечивает опрос модулей ввода, запуск различных режимов и монито

ринг процессов, производит масштабирование датчиков и определяет их исправность. На рис. 3. показана мнемосхема «Контроллера пользователя». К контроллеру подключены модули МВ110, которые опрашивают датчики температуры и влажности.

«Контроллер технологический» СПК110 служит для пуска различных режимов, настройки регуляторов и мониторинга.

Анализ данных осуществляется с помощью модулей аналогового ввода МВ110. Модули вывода МВУ8 осуществляют управление твердотельными реле (ТЭНы воздухоохладителей) и частотными преобразователями: ПЧВ2 (вентиляторы конденсатора верхнего каскада) и ПЧВ3 (компрессоры нижнего каскада).

Для мониторинга работы комплекса и архивации данных используется SCADA-система. Компьютер подключен к «главному контроллеру» по протоколу Ethernet.

Проверочная «симуляция» позволяет имитировать работу системы, проверять и настраивать функционал всех регуляторов и алгоритмов. Симуляция ускоряет отладку оборудования для исключения ошибок при пусконаладочных работах.

Созданная гибкая система управления на базе оборудования ОВЕН имеет широкие возможности настроек регуляторов и смены алгоритмов работы без остановки комплекса. Частотные преобразователи обеспечивают энергоэффективность и требуемую производительность компрессоров нижнего каскада. Точное регулирование в диапазоне низких температур (до -70 °С) снизило энергопотребление на 18 %.

Ссылка на оригинал